Page 48 - BP_201812

P. 48

为满意的幅频特性、增益特性以及良好的线性指标。单级 满功率10KW,通过功放监测板测量其工作电压为32v,电流

380W功率放大单元静态工作电流I D Q=0.1A,可通过电阻 为90A,输出功率为2.8kw,故障排除。

R22=0.01Ω测量静态工作电压为1mv。 ·电解电容C39、贴片电阻R14和R15开焊烧毁故障

4.电源分配Distribution 如果场效应管正常,可能是供电端接触不实或接触面变

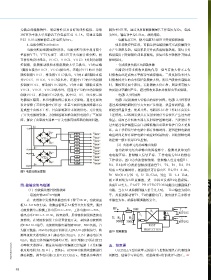

电源分配原理图如图9所示。电源分配单元中利用两个 小产生热阻发热,温度积累并升高造成焊锡热熔,而每日关

整流桥V T1、V T2实现了三组32V开关电源合理分配,相 机后温度下降焊锡冷却重新凝结。反复过程中致器件开焊或

互协作的设计理念。VDC1、VDC2、VDC3-8分别为射频 焊盘烧坏。

控制级、射频推动级和末级射频放大单元供电,V1的正端 ·合成吸收负载R36烧毁故障

1脚除直接为VDC3、VDC4供电外,还通过VT1的D1为射 电路设计要求吸收负载的作用一是当有放大管不工作

频控制级V D C1、推动级V D C2供电。V2的正端2脚除直接 时吸收由此造成的不平衡功率确保输出。二是反射功率过大

为VDC5、VDC6、VDC7供电外,还通过VT2的D5为射频 时吸收掉过大的功率保护射频放大管。所以当吸收负载烧坏

控制级VDC1、推动级VDC2供电。V3的正端 3脚除直接为 时,要检查这两个原因。若射频放大管正常,则说明有极大

VDC8、VDC9、VDC10供电外,还通过VT2的D6为射频控 的反射功率瞬间产生,超过吸收负载本身极限功率而烧毁。

制级VDC1、推动级VDC2供电。其中D2、D5、D6又使三组 ·电感L3开焊故障

电源相互隔离,单组电源故障后彼此不受影响。通过这样的 电感L3是射频放大管输出的保护屏障。电感L3开焊表明

设计保障了三组电源中有任意一组甚至两组电源故障都不会 通过其线圈的瞬间信号太大而产生热能,热量传到焊盘,积

造成整个功放不工作,只会影响部分末级的供电,充分优化 累超过焊盘负重,使其开焊。电路设计正常工作时不会发生

了开关电源的资源,为射频控制和推动级供电提供了三层保 上述情况。L3线圈发热只有反射来的信号会使其产生过大的

障,解决了功率放大器单一开关电源高故障率的瓶颈问题。 热量。前面已分析放大器有反射保护控制电路,当发射信号

过大超过保护阈值后会自动降低输出功率来保护自身不受损

坏。由于任何信号在电路中都有传输时间,逻辑控制电路的

响应时间是所有保护电路中响应时间最快的,因此射频电路

的控制一般不使用CPU控制。

(2)功放单元无功率输出故障

在功放单元无功率输出故障检修中,检测功放单元供

电电源正常,射频输入信号正常,工作电流为50A的静态

工作状态。图10为功放射频前级,射频输入经过电阻R1、

R2、R3和H1分配给射频预驱动管T1、T2。R1、R2、R3

组成π型衰减网络,根据阻值可计算出K=R2/R1=0.06,

图9 电源分配原理图

R1=50*(N+1)/(N-1),N=Ui/Ua1,算出 Ui=1.4 Ua1,

则π型网络为3d B衰减器。进一步检查发现R2电阻虚焊,

四.故障实例与检测 造成Ua1变大,FAST PROTECTION电路为过激励保护

(1)功放模块器件烧毁故障 电路,当在A1点检测到输入信号过大时, Ua2输出为低电

·场效应管MRF377故障 平,拉低预驱动管T1、T2的栅极电压,使功放单元末级功

在一次维修中发现整机输出功率下降至9KW。功放前面 率输出为零,确保射频通路的安全。

板ALARM红灯亮,监测面板显示A3报警且红灯报警。通过

功放监测单元检测工作电压VCC=32V,工作电流IDC=70A,

输出功率FWD=2.1KW。检查处理:用转接控制线将连接功

放模块,在转接控制线上应设置使能开关,来控制功放模块

的ENABLE信号,功放模块输出端终接500W、50Ω负载。首

先断开激励,standby状态开机并送入ENABLE控制信号,检 图10 射频前级

测单级放大器电阻R14上静态电压为1mv,R15上静态电压为

0mv。检查T2外围偏置电路均正常,初步判断R15所在的T2

功率放大器损坏,测量该场效应管漏极已经短路(正常时漏 五.结束语

极对地电阻为3.5kΩ)。更换后,对380W功放模块重新进行 UA252LLV型功放单元的设计与控制原理具有代表性和

静态调整。调节电位器R11使VR15为1mv。将整机功率调至 创新性,值得学习和总结,希望得到同行的批评与指正。B&P

WWW.IMASCHINA.COM

48